Med udviklingen af den moderne industri er der flere og flere fremragende plastmaterialer. Samtidig anvendes plastprodukter også i vid udstrækning i forskellige brancher. Især anvendes mere og mere præcise plastdele.

Lad os nu dele med dig tipene til præcis design og støbning af plastdele.

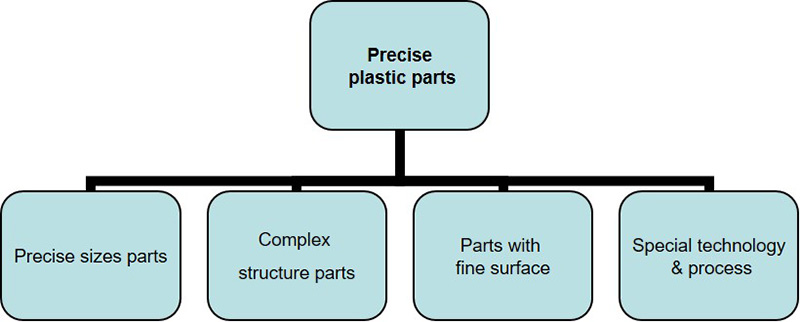

Klassificering af præcise plastdele:

1. Design af præcise plastdele

(1) Typiske typer nøjagtige plastdele

A. Højdimensionelle nøjagtighedsdele, såsom: motorhjul, snekkegear, skruer, lejer.

Disse nøjagtige dele bruges normalt i maskiners præcise transmissionsmekanisme (såsom printere, kameraer, automatiske støvsugere, robotter, smarte apparater, små UAV'er osv.). Det kræver præcis koordination, glat bevægelse, holdbarhed og støjfri.

B. tyndvæggede dele:

Normalt er væggen af plastdele mindre end 1,00 mm, hvilket hører til tyndvæggede dele.

Tyndvæggede dele kan gøre produktets størrelse meget lille. Men tyndvæggede plastdele kan næppe fyldes på grund af den hurtige afkøling og størkning. Og de tyndvæggede dele tåler ikke matricens kraft og går i stykker i hulrummet. Derfor skal design af tyndvæggede dele vælge materialer med bedre mekaniske egenskaber. Og rimeligt design, såsom ensartet vægtykkelse, dele kan ikke være for væg. Dyb dyse, større vinkel. For nogle ultratynde dele er der brug for højhastigheds sprøjtestøbemaskine.

C. Optiske dele:

Optiske dele kræver god transmission / lysdiffusionsevne samt god dimensionstabilitet og slidstyrke. For eksempel kræver overfladekrumning af konkave og konvekse linser, der anvendes i projektorer, høj nøjagtighed og stabilitet.

Høj gennemsigtig plast som f.eks. PMMA er nødvendig. På samme tid skal nogle belysningsoptiske dele også gøre nogle fine linjer på overfladen af delene for at acceptere lys eller endda lys eller eliminere blænding.

D. Højglans overflade: Højglans dele inkluderer optiske dele såvel som andre dele, der kræver høj overfladefinish (spejlflade). Denne type dele bruges i vid udstrækning i forbrugerelektronikprodukter, såsom mobiltelefonskaller. Udformningen af denne type produkter bør overveje plastmaterialer med god fluiditet, tykkelsesdesign og matrice-teknologi.

E. vandtætte plastdele

Mange elektroniske og elektriske produkter kræver vandtæt, såsom vandtætte briller / ure / militærelektronik, udendørs produkter og instrumenter med miljø med fugtigt vand.

De vigtigste metoder til vandtætning er krypterede tætninger på den ydre overflade af produktet, såsom lukkede nøgler, lukkede stik, tætningsriller, ultralydssvejsning osv.

F.IMD / IML (dekoration i form, etiket i form)

Denne proces er at placere PET-folien i injektionsformhulrummet og integrere indsprøjtningsdelene i en hel processeringsteknologi, der klæber fast til plastdelene.

IMD / IML-produkter har høj klarhed, stereoskopisk, falmer aldrig; gennemsigtighed af vindueslinser helt op til 92%; slidstærk og ridsefast overflade til lang levetid; opdrift af nøgleprodukter under sprøjtestøbning, nøglelivet kan nå mere end 1 million gange.

(2). Tip til præcis design af plastdele

A. ensartet vægtykkelse

Ved sprøjtestøbning er plasten i flydende tilstand i meget kort tid, og ensartetheden af vægtykkelsen af delene har stor indflydelse på plastens strømningshastighed og retning. Delernes tykkelse ændres meget, hvilket vil medføre en række kvalitetsdefekter som fyldnings utilfredshed, deformation, svind, svejsemærker, tykke og tynde spændingsmærker osv. Derfor skal vægtykkelsen på præcise plastdele være så ensartet som mulig i design. Tykkelsesændringen bør ikke være for stor, og der skal foretages hældning eller bueovergang i ændringen.

B. være opmærksom på koordineringen mellem dele og stille passende størrelse nøjagtighedskrav.

For at sikre udskiftelighed mellem dele stiller vi ofte strenge krav til nøjagtigheden af de enkelte dele. Men for plastdele har den en vis fleksibilitet og elasticitet. Nogle gange, så længe strukturdesignet er rimeligt, kan afvigelsen korrigeres ved interaktionen mellem dele, så nøjagtighedsstandarden kan lempes passende for at reducere produktionsvanskelighederne. Grad.

C. materialevalg

Der er mange slags plastmaterialer, og deres ydeevne varierer meget.

Til præcise plastdele vælges materialer med lille krympning / deformation / god dimensionstabilitet / god vejrbestandighed i henhold til kravene til brug.

(a) ABS / PC med lav krympning bruges til at erstatte PP med høj krympning og PVC / HDPE / LDPE med lav krympning. ABS + GF bruges til at erstatte ABS.PC + GF med PC.

(b) Vælg PA66 + GF eller PA6 + GF i stedet for POM eller PA66 og PA6.

D. overveje støbeprocessen fuldt ud.

(a) For almindelige tykkelsesskaller, kasser eller skivedele er det bedre at designe mikrostripbue på overfladen og forstærkning på indersiden for at undgå deformation.

(b) For ultratynde dele skal tykkelsen af delene være ensartet, og de indre dele bør ikke have dybe forstærkende ribber eller komplekse strukturer. Det anbefales at bruge højhastigheds sprøjtestøbemaskine.

(c) Varme dyser eller varme løberforme bruges til store dele for at forlænge påfyldningstiden og reducere dannelse af stress og deformation.

d) for to-komponentdele fremstillet af to materialer vedtages dobbeltfarveinjektion i stedet for liminjektion.

(e) lodret sprøjtestøbning anbefales til dele med små metalindsatser.

E. Har plads til forbedring.

Ved design af præcise plastdele er det nødvendigt at vurdere mulige afvigelser i fremtidig produktion.

(3) Designverifikation

Injektionsforme har høje omkostninger, lang tid og høje omkostninger til ændring, så efter den grundlæggende færdiggørelse af deldesign er det nødvendigt at lave fysiske prøver for at verificere designet for at bestemme rationaliteten af produktdesignparametre, finde problemer og forbedre på forhånd.

Designet af fysisk verifikation opnås hovedsageligt ved at lave prototype model. Der er to slags prototype-fremstilling: CNC-behandling og 3D-udskrivning.

Brug af fysisk verifikation af prototyper kræver opmærksomhed på følgende aspekter:

A.CNC-prototype produktionsomkostninger er generelt højere end 3D-udskrivning.

For store dele er omkostningerne ved CNC-behandling relativt lave. For materialer og mekaniske egenskaber eller overfladebehandling og monteringskrav anbefales CNC-behandling, så der opnås god mekanisk styrke.

Til små størrelser og dele med lav styrke anvendes 3-D-udskrivning. 3-D-udskrivning er hurtig, og det er meget billigere for dele i lille størrelse.

B. Prototyper kan generelt kontrollere samlingen mellem dele, kontrollere designfejl og udeladelser og lette designforbedring. Imidlertid kan prototype generelt ikke afspejle de teknologiske krav til formdannelse, såsom støbning af trækvinkel / svind / deformation / fusionslinje og så videre.

2. præcis plaststøbning

(1) plastformdesign (formdesign)

Forme af høj kvalitet er nøglen til at fremstille præcise dele. Følgende punkter skal følges.

A. vælg nøjagtigt krympningskoefficienten for plastmateriale. Rimelig placering af dele i formen.

B. formkernemateriale skal vælges som stålmateriale med god stabilitet / slidstyrke / korrosionsbestandighed.

C. skimmel fodring system bruger hot Tsui eller hot runner så vidt muligt, så dele af hver del af temperatur ensartethed, reducere deformation.

D. form skal have et godt kølesystem for at sikre, at dele afkøles jævnt på kort tid.

E. form skal have sidelås og andre positioneringsanordninger.

F. med rimelighed indstille ejektormekanismens udstødningsposition, så deleens udstødningskraft er ensartet og ikke deformeres.

Formdesign og analyse vigtigt værktøj (moldfow): Brug simuleringssoftwaren til sprøjtestøbning til at efterligne effekten af sprøjtestøbningsprocessen under forskellige indstillingsparametre, find ud af defekterne i produktdesign og formdesign på forhånd, forbedre og optimere dem og undgå de største fejl i formproduktion i videst muligt omfang, hvilket i høj grad kan sikre formens kvalitet og reducere de senere omkostninger.

(2) kontrollere skimmelsvamp.

Omkostningerne ved simpel skimmel er meget lavere end produktionsskimmel. For nøjagtige plastindsprøjtningsdele er det nødvendigt at fremstille en simpel form for at verificere design af formen, inden der fremstilles den formelle produktionsform, således at der opnås parametre til at forbedre formen på formen og sikre produktionsformens succes.

(3) formbearbejdning

Forme af høj kvalitet skal bearbejdes med følgende højpræcise maskiner.

A. højpræcist CNC-værktøjsmaskine

B. spejlglansmaskine

C. langsom trådskæring

D. arbejdsmiljø med konstant temperatur

E. nødvendigt testudstyr.

Derudover skal støbeforarbejdning følge en streng proces og stole på, at personale af høj kvalitet fungerer.

(4) valg af sprøjtestøbemaskine

Udstyr til sprøjtestøbning af højpræcise plastdele.

A. skal bruge en præcis sprøjtestøbemaskine med højst 5 års levetid.

B. fabriksmiljøet er rent og ryddeligt.

C. for ultratynde dele skal der være en sprøjtestøbemaskine med høj hastighed.

D. Dobbeltfarvede eller vandtætte dele skal have to farver sprøjtestøbemaskiner.

F. lydkvalitetssikringssystem

(5) pakning til præcise plastdele

God emballage er vigtig for at forhindre ridser, deformationer, støv under transporten, opbevaring af præcise plastdele.

A. Deler med højglans skal limes med beskyttende film.

B. Tyndvæggede dele skal pakkes ind i specielle lommer eller skum eller adskilles med papirkniv for at undgå direkte tryk.

C. Dele, der skal transporteres over lange afstande, bør ikke placeres løst i kartoner. Flere kartoner skal fastgøres sammen af stakke og afskærmninger.

Mestech-firmaet har maskiner og udstyr til fremstilling af præcis plastform og produktion af sprøjtestøbning. Vi håber at give dig formstøbning og produktion af præcise plastdele.

Indlægstid: 15. oktober 2020