Die casting proces

Kort beskrivelse:

Die casting proces er den proces, hvor zink, kobber, aluminium, magnesium, bly, tin og blytinlegeringer og deres legeringer smeltes ved høj temperatur og injiceres i formhulrummet og derefter afkøles under tryk for at opnå dele.

Arbejdstemperaturen for ikke-jernholdigt metalstøbning er meget lavere end for jernstøbning, og det tilsvarende støberiudstyr og proceskrav er enkle og små. Produktion af trykstøbning kan opnå meget god overfladekvalitet og dimensionel nøjagtighed, især velegnet til standardproduktion i stor skala af små og mellemstore dele, hvilket giver en god delunderstøttelse til moderne elektronik, elektriske apparater, biler, medicinsk udstyr, instrumenter og kithen værktøjer. Forskellige metallegeringer har meget forskellig karakter i trykstøbningsprocessen. Deres mindste sektion og mindste træk er forskellige, smeltepunktstemperaturen er forskellig, overfladefinishen er forskellig, så det er bedst at involvere vores team af ingeniører tidligt under designprocessen for at udnytte vores ekspertise inden for design til fremstilling.

Der er fem hovedfaktorer i metalstøbeprocessen:

1. dø støbning materiale;

2. Typer af støbeprocessen;

3. dø støbning maskine;

4. dø støbning skimmel;

5. efterbehandling og efterbehandling af dele til trykstøbning

Metalstøbningsproceser en proces til at forene tryk, hastighed og tid ved hjælp af de tre elementer i maskine, form og legering. Til metalbearbejdning i metal er eksistensen af tryk det vigtigste kendetegn ved trykstøbningsprocessen, som adskiller sig fra andre støbemetoder. Trykstøbning er en speciel støbemetode med mindre og ingen skæring, som har udviklet sig hurtigt inden for moderne metalbearbejdningsteknologi. Det er en proces til at fylde formen med smeltet metal under højt tryk og høj hastighed og danne støbningen ved krystallisering og størkning under højt tryk. Højt tryk og høj hastighed er de vigtigste egenskaber ved trykstøbning. Det almindeligt anvendte tryk er snesevis af megapascal, fyldningshastighed (indre porthastighed) er ca. 16-80m / s, og påfyldningstiden for metalvæske i skimmelhulrummet er meget kort, ca. 0,01-0,2s. Metalstøbning er en metalstøbningsproces, der er kendetegnet ved at tvinge smeltet metal under højt tryk ind i et formhulrum. Formhulrummet og kernen er fremstillet ved hjælp af hærdet stålform, der er bearbejdet i form og fungerer på samme måde som en sprøjtestøbning under processen. Afhængigt af typen af metal, der støbes, anvendes en maskine med varmt eller koldt kammer.

1. formstøbemateriale MESTECH leverer trykstøbningsdele til zinklegering, aluminiumslegering og magnesiumlegering. Fordi disse tre materialer i øjeblikket er de mest anvendte trykstøbningslegeringsmaterialer.

Zinklegerings egenskaber:

--- Høj styrke og hårdhed

--- Fremragende elektrisk ledningsevne

--- Høj varmeledningsevne

--- Lavpris råmateriale

--- Høj dimensionel nøjagtighed og stabilitet

--- Fremragende tyndvægget kapacitet

--- Evne til kold form, hvilket letter sammenføjning

--- Høj kvalitet efterbehandling egenskaber

--- Enestående korrosionsbestandighed --- Fuld genanvendelighed

2.Aluminiumlegeringskarakteristika:

--- Høje driftstemperaturer

--- Enestående korrosionsbestandighed

--- Letvægt

--- Meget god styrke og hårdhed

--- God stivhed og styrke-til-vægt-forhold

--- Fremragende EMI og RFI afskærmningsegenskaber

--- Fremragende varmeledningsevne

--- Høj elektrisk ledningsevne

--- Gode efterbehandlingsegenskaber

--- Fuld genanvendelighed

3. Magnesiumlegeringskarakteristika:

--- Høj ledningsevne; elektrisk og termisk

--- Tåler høje driftstemperaturer

--- Høj dimensionel nøjagtighed og stabilitet

--- Enestående tynd væg kapacitet

--- God miljøkorrosionsbestandighed

--- Gode efterbehandlingsegenskaber

--- Fuld genanvendelighed

1 Støbningsprocessen med varmt kammer

Støbning med varmt kammer, undertiden kaldet svanehalsstøbning, er den mest populære af de to støbeprocesser. I denne proces nedsænkes cylinderens kammer i injektionsmekanismen fuldstændigt i det smeltede metalbad. Et fødesystem til svanehals trækker det smeltede metal ind i dysehulrummet.

Mens direkte nedsænkning i det smeltede bad muliggør hurtig og bekvem formindsprøjtning, resulterer det også i øget korrosionsmodtagelighed. På grund af dette faktum er varmekammerstøbningsprocessen bedst egnet til applikationer, der anvender metaller med lave smeltepunkter og høj fluiditet. Gode metaller til varmekammerstøbningsprocessen inkluderer bly, magnesium, zink og kobber.

2 Koldkammerstøbningsprocessen

Støbningsprocessen til koldkammeret ligner meget støbning med varmt kammer. Med et design, der fokuserer på at minimere maskinkorrosion snarere end produktionseffektivitet, smeltes det smeltede metal automatisk eller manuelt i indsprøjtningssystemet. Dette eliminerer nødvendigheden af, at injektionsmekanismen nedsænkes i det smeltede metalbad.

Til applikationer, der er for ætsende til nedsænkning af varmekammerstøbning, kan koldkammerprocessen være et glimrende alternativ. Disse applikationer inkluderer støbning af metaller med høje smeltetemperaturer, såsom aluminium og aluminiumlegeringer.

3 Lavtryksstøbeprocessen

Formstøbning med lavt tryk er en proces, der er bedst egnet til aluminiumskomponenter, der er symmetriske omkring en rotationsakse. Køretøjshjul er f.eks. Ofte fremstillet ved trykstøbning med lavt tryk. I denne type proces er støbeformen placeret lodret over det smeltede metalbad og forbundet via et stigrør. Når kammeret er under tryk (normalt mellem 20 og 100 kPa) trækkes metallet opad og ind i formen. Elimineringen af fødere fra denne type trykstøbningsproces leverer de høje udbytter.

4 Vacuum Die Casting Process

Vakuumtryksstøbning (VPC) er en relativt ny trykstøbningsproces, der leverer forbedret styrke og minimal porøsitet. Denne proces svarer til trykstøbning ved lavtryk, undtagen placeringen af trykstøbt form og smeltet metalbad er omvendt. Cylinderkammeret kan blive et vakuum, der tvinger det smeltede metal ind i formhulrummet. Dette design reducerer turbulens og begrænser mængden af gasindeslutninger. Vakuumformstøbning er især fordelagtig i applikationer bestemt til varmebehandling efter støbning.

5 Klemme-støbeprocessen

Klemstøbning blev skabt som en brugbar løsning til støbning af metaller og legeringer med lav fluiditet. I denne proces fylder det smeltede metal en åben matrice, der derefter klemmes lukket og tvinger metallet ind i de forsænkede dele af støbningen. Klemstøbeprocessen leverer ekstremt tætte produkter og er en komplementær proces til efterfølgende varmebehandling. Processen er oftest forbundet med smeltet aluminium og bruges i applikationer, der kræver fiberarmering.

6 Den halvfaste trykstøbningsproces

Halvfast trykstøbning, undertiden kaldet Thixoforming, er en anden proces, der leverer minimal porøsitet og maksimal tæthed. En maskine skærer emnet i mindre snegle og opvarmes derefter. Når metallet har nået faseovergangen mellem fast og flydende, hvilket resulterer i en noget sludrende struktur, tvinger et skudhylster det ind i formhulrummet, hvor det hærder. Fordelen ved dette er forbedret præcision. Ikke-jernholdige metaller, såsom magnesiumlegering og aluminiumlegering, bruges oftest med den halvfaste trykstøbningsproces.

7. Typer af støbeprocessen

Alle typer støbeprocessetyper er designet med det samme mål for øje-støb en form ved hjælp af injiceret smeltet metal. Afhængigt af typen af smeltet metal, delgeometri og delstørrelse kan forskellige trykstøbningsprocesser levere overlegne resultater i forhold til alternative metoder. De to hovedtyper af støbeprocesser er varmekammer- og koldkammerstøbning. Variationer på disse to typer trykstøbning inkluderer:

Formstøbning med lavt tryk

Støvsuger støvsuger

Klem støbning

Halvfast trykstøbning

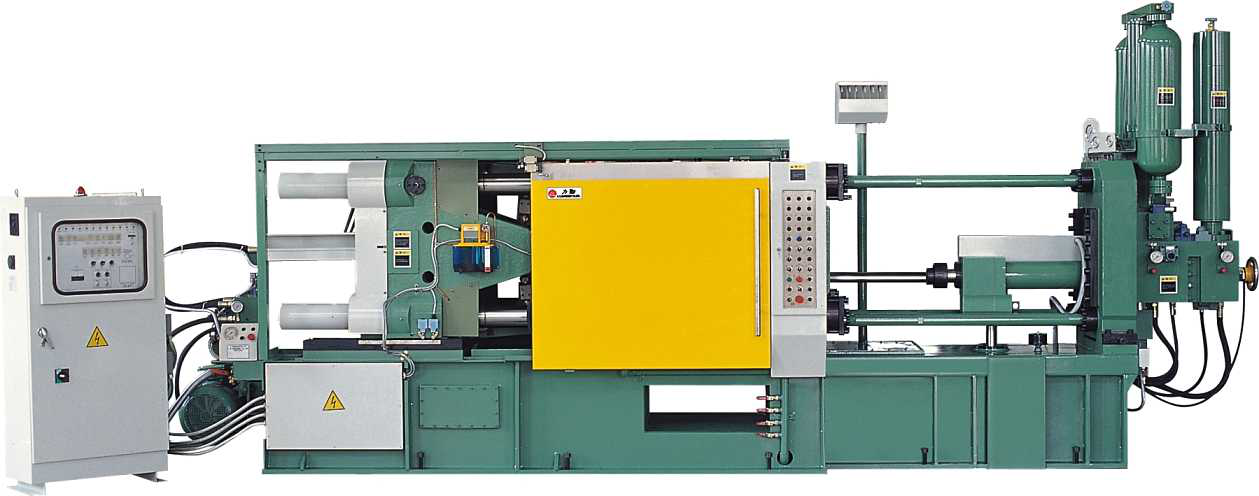

1 Hot trykkammer trykstøbemaskine

I henhold til kammerets struktur og layout kan det opdeles i vandrette og lodrette former. Smeltediglen til smeltet metal er fastgjort til maskinen ved varmt presningskammer, og stempelmekanismen til metalhydraulisk tryk, der kommer ind i støbeformen, er installeret i diglen. Nogle varmpressningskammerhjul bruger trykluft til direkte at injicere metalhydraulisk tryk i formen uden stempelmekanisme.

Støbemaskine til varmt kammer

Støbemaskiner til varmpressningskammer bruges hovedsageligt til trykstøbningslegering med lavt smeltepunkt, såsom zink, magnesium og tin.

2 Støbemaskine til koldtrykskammer

Smeltning af metallet uden for maskinen og derefter tilsætning af det flydende metal i kompressionskammeret med en ske kan opdeles i lodret koldkammerstøbemaskine og vandret koldkammerstøbemaskine i henhold til kompressionsstemplets bevægelsesretning.

Det flydende metal fjernes fra ovnen i den lodrette støbemaskine til koldpressekammer og hældes i kompressionskammeret. Metallet presses hydraulisk ind i formen af kompressionsstemplet, og det overskydende metal skubbes ud af et andet stempel.

Støbemaskine til koldkammer

Støbemaskine til koldkammer

Den vandrette koldkammerstøbemaskine er den samme som den lodrette, men stempelbevægelsen er vandret. De fleste moderne trykstøbemaskiner er vandrette. Støbemaskiner til koldkammer kan støbe metaller med højt smeltepunkt eller let oxiderede metaller, såsom aluminium, kobberlegeringer osv.

3. dø støbning maskine.

Die casting maskine bruges til trykstøbning maskine. Det inkluderer to slags varmekammerstøbemaskine og koldpressekammerstøbemaskine. Koldpressekammerstøbemaskinen er opdelt i to typer: lige og vandret. Det smeltede metal indsprøjtes i støbeformen ved hjælp af trykstøbemaskinen under påvirkning af tryk til afkøling og formning, og de faste støbegodsstøbninger kan opnås, når formen er åbnet.

Støbemaskine til varmt kammer

Støbemaskine til koldkammer

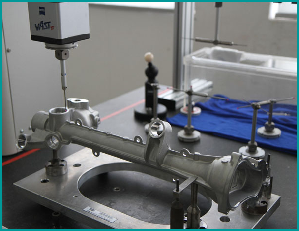

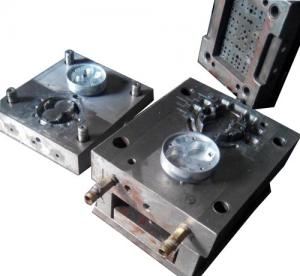

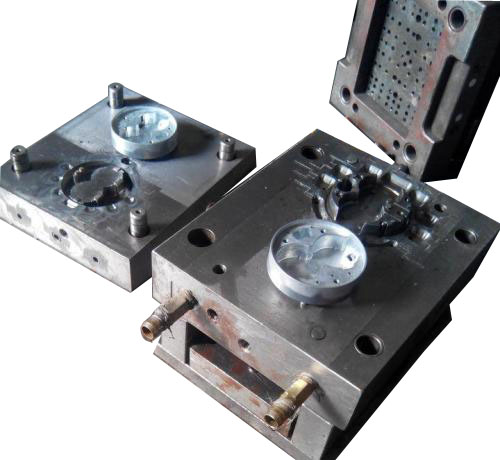

4. dø støbning skimmel

I forskellige forme er arbejdsforholdene for trykstøbningsformen temmelig barske. Die-casting er at gøre det smeltede metal fyldt med skimmelhulrum under højt tryk og høj hastighed og komme i kontakt med varmt metal gentagne gange under arbejdsprocessen. Derfor kræves det, at støbeform har høj termisk udmattelsesmodstand, varmeledningsevne og slidstyrke, korrosionsbestandighed, slagfasthed, rød hårdhed, god afformning og så videre. Derfor kræver overfladebehandlingsteknologien til trykstøbningsformen højteknologi.

Die støbning skimmel

5. efterbehandling og efterbehandling af dele til trykstøbning

Vi tilbyder mest efterbehandling og efterbehandling af trykstøbte dele fra vores udvalgte partnere:

Tjenester

CNC-bearbejdning - lodret, vandret, drejning, 5-akset

Pulverlakering

Flydende belægning

EMI - RFI afskærmning

Plettering - krom, kobber, zink, nikkel, tin, guld

Anodisering, elektrisk belægning, kromering / ikke-kromering

Varmebehandling, passivering, tumbling

Grafik

Intern kunstproces

Silkescreening

Pad udskrivning

Perlesprængning

Let mekanisk samling, inklusive stud- og helicoilindsatser, O-ring, pakning

Laserskæring og gravering

Ætsning

Elektrisk belægning og silkescreening