Bearbejdede dele

Kort beskrivelse:

Bearbejdede deleudgør de grundlæggende komponenter i forskellige mekaniske anordninger og udstyr. Udstyret og processen, der anvendes af det, integrerer det højeste niveau af nuværende maskindesign, materialer, smeltning, maskiner, elektronik, industriel kontrol og andre områder.

Med udviklingen af teknologi spiller præcisionsdele og bearbejdning en stadig vigtigere rolle i moderne industriel produktion. MESTECH har i mange år forsynet kunderne med præcis behandling af metal og ikke-metaldele.

Hvilken rolle spiller præcisionsmetaldele i den moderne industri?

Værktøjsmaskine er “Industriel modermaskine” . Næsten al fremstilling af mekanisk udstyr er uadskillelig fra mekanisk behandling. Med den løbende forbedring af teknologi og udstyr er der et stort behov for præcisionsdele, såsom luftfart, luftfart, bil, medicinsk, kunstig intelligens og chipproduktion, som alle er uadskillelige fra understøttelsen af præcisionsdele. Sådan opnås højeffektiv og billig fremstilling af præcisionsdele er et spørgsmål om maskinfremstillingsindustrien.

Stålfod

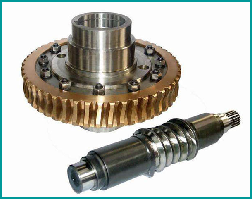

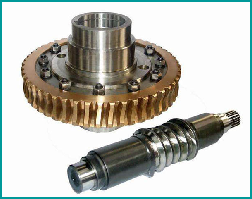

Orm gear

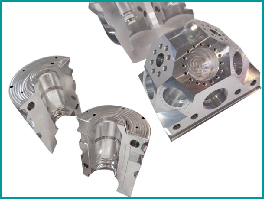

Dele med høj præcision

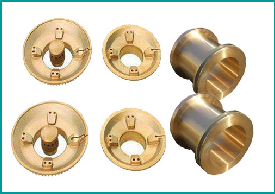

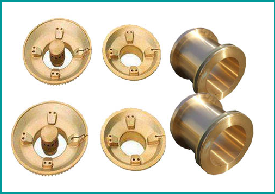

Messing dele

Hvor mange typer bearbejdningsproces kender du?

Præcisionsbearbejdning er en proces til at ændre størrelsen eller ydeevnen af et emne ved hjælp af en behandlingsmaskine. I henhold til temperaturtilstanden på det emne, der behandles, kan det opdeles i kold behandling, varm behandling og speciel behandling. Det behandles normalt ved stuetemperatur og forårsager ikke kemiske eller fysiske ændringer af emnet. Det kaldes kold behandling. Generelt vil behandling ved eller under normal temperatur medføre kemiske eller fysiske ændringer af emnet, hvilket kaldes termisk behandling. Kold behandling kan opdeles i skære- og trykbehandling i henhold til forskellen i behandlingsmetoder. Varmebehandling, smedning, støbning og svejsning er almindelig i varmbearbejdning. Præcisionsskæring er ofte det sidste behandlingsforbindelse for at sikre nøjagtigheden af dele, og det er også forbindelsen med den største arbejdsbyrde, der foretager mere end 60% af behandlingen af mekaniske dele.

Hvad er præcisionsmekanisk skæring?

Mekanisk skæring er den vigtigste måde til mekanisk bearbejdning, idet der henvises til processen med at fjerne materialer gennem præcis bearbejdning.

Præcisionsmekanisk skæring er en slags behandlingsmaskine med høj præcision. Der er to hovedmåder til at realisere præcisionsbearbejdning af dele:

(1) Den ene er at bruge værktøjsmaskiner med høj præcision til at behandle dele med høj præcision, såsom koordinatboremaskine, trådkværn, ormslibemaskine, gearkværn, optisk kværn, højpræcisions ekstern kværn, højpræcisions komfur, høj -præcis tråddrejebænk osv. Disse værktøjsmaskiner er specielle værktøjsmaskiner med høj præcision, der specielt anvendes til behandling af en bestemt type dele, såsom gear, turbiner, skruer, skæreværktøjer, højpræcisions transmissionsaksel og motorkasse, osv. Disse værktøjsmaskiner er meget effektive og nøjagtige til behandling af specielle formål.

(2) Det andet er at anvende fejlkompensationsteknologi til at forbedre behandlingsnøjagtigheden af dele. De vigtigste eksponentielle kontrolværktøjsmaskiner er CNC-fræsemaskine, CNC-drejebænk, CNC-kværn, CNC-boring og fræsemaskine og sammensat bearbejdningscenter.

CNC-værktøjsmaskiner er generelt værktøjsmaskiner til generelle formål, på grund af brugen af computerprogrammeringsteknologi, kan forprogrammeres på computersimulering og debugging, har god kompatibilitet og tilpasningsevne, velegnet til kompleks form, forskellige dele forarbejdning. CNC-værktøjsmaskiner er dyre, men de kan realisere automatiseringen af behandlingen og har god gentagen behandlingsnøjagtighed og produktionseffektivitet.

Hvordan vælger man det passende behandlingsudstyr?

Med udviklingen af computerstyringsteknologi integreres flere og flere værktøjsmaskiner med CNC-system for at realisere automatiseringen af behandlingen, undgå manuelle driftsfejl og forbedre behandlingsnøjagtigheden og stabiliteten. Derfor anvendes CNC-værktøjsmaskiner i vid udstrækning inden for fremstilling af præcisionsdele.

(1) CNC-behandlingspræcision af fint metalaksel er høj med stabil behandlingskvalitet;

(2) Det kan udføre multikoordinatforbindelse og procesdele med uordnede former.

(3) Når CNC-dele af fin hardware udskiftes, behøver kun NC-programmet at blive ændret for at spare produktionens forberedelsestid.

(4) Maskinværktøjet i sig selv har høj præcision og stivhed og kan vælge den fordelagtige behandlingsmængde, og outputhastigheden er høj (generelt 3 til 5 gange større end den for det almindelige værktøjsmaskine).

(5) Værktøjsmaskiner er meget automatiserede og kan reducere arbejdsintensiteten.

CNC finbearbejdning ved hjælp af korte skæreværktøjer er det vigtigste træk ved fine hardwaredele. Genveje kan reducere værktøjsafvigelse betydeligt og derefter opnå fremragende overfladekvalitet, undgå omarbejdning, reducere brugen af svejsestænger og forkorte EDM-behandlingstiden. Når man overvejer fem-akset bearbejdning, er det nødvendigt at overveje princippet om anvendelse af fem-akse-bearbejdningsformen: at fuldføre hele emnebehandlingen med det korteste skæremateriale så vidt muligt, men også at reducere programmering, fastspænding og behandlingstid for at opnå en mere perfekt overfladekvalitet.

Hvordan laver man rimelig behandlingsteknologi?

(1) Ru bearbejdningstrin. For at afskære det meste af bearbejdningsgodtgørelsen på hver behandlingsoverflade og producere et præcist benchmark er det vigtigste at forbedre produktiviteten så meget som muligt.

(2) Halvafslutningstrin. Fjern de mulige mangler efter grov bearbejdning, forbered dig på efterbehandling af udseendet, kræv for at nå den krævede behandlingsnøjagtighed, sikre den passende efterbehandlingsgodtgørelse og afslut den sekundære overfladebehandling sammen.

(3) Afslutningsfase. I dette trin vælges stor skærehastighed, lille tilførsel og skæredybde for at fjerne efterbehandlingsgodtgørelsen efter den forrige proces for at gøre udseendet af delene opfylde de tekniske krav på tegningerne.

(4) Ultrafin bearbejdningstrin. Det bruges hovedsageligt til at reducere værdien af overfladeruhed eller til at styrke behandlingsudseendet. Det bruges hovedsageligt til overfladebehandling med høje krav til overfladeruhed (ra <0,32 um).

(5) Ultrafin behandlingstrin. Bearbejdningsnøjagtigheden er 0,1-0,01 mikron, og overfladens ruhedsværdi RA er mindre end 0,001 mikron. De vigtigste behandlingsmetoder er: finskæring, spejlslibning, finslibning og polering.

Hvordan vælges det passende materiale til emnet?

Præcisionsbehandling, ikke alle råvarer ønsker måske at udføre præcisionsbehandling, nogle råvarer er for hårde, der overstiger hårdheden på maskinens maskindele, kan kollapse maskindelene, så disse råmaterialer er ikke egnede til præcisionsmekanisk behandling, medmindre den er lavet af unikke råmaterialer eller laserskæring.

Råmaterialerne til præcisionsbearbejdning kan opdeles i to kategorier, metalråmaterialer og ikke-metalråmaterialer.

Med hensyn til metalråmaterialer er hårdheden af ruststål højere efterfulgt af støbejern efterfulgt af kobber og blødere aluminium.

Forarbejdningen af keramik og plast tilhører forarbejdningen af ikke-metalliske råmaterialer.

1. Først og fremmest skal delene have en vis hårdhed. For nogle applikationer, jo højere hårdheden af det blanke materiale er, desto bedre. Det er kun begrænset til hårdhedskravene til de bearbejdede dele. De bearbejdede materialer kan ikke være for hårde. Hvis de er hårdere end de bearbejdede dele, kan de ikke bearbejdes.

2. For det andet er materialet moderat i hårdhed og blødhed. Mindst et hårdhedsniveau er lavere end maskindelene. På samme tid afhænger det af funktionen af de behandlede enheder og det korrekte valg af materialer til maskindelene.

Kort sagt er der stadig nogle krav til materialekvalitet ved præcisionsbearbejdning, ikke alle materialer er egnede til forarbejdning, såsom bløde eller hårde råmaterialer, førstnævnte er ikke nødvendigt til forarbejdning, og sidstnævnte er ude af stand til at behandle.

Mestech giver kunderne produktion og forarbejdning af præcise metaldele. Hvis du har brug for flere oplysninger, bedes du kontakte os.